SMT知识进阶

时至今日,SMD和SMT技术的发展已是相当成熟及深入,产业电子领域90%以上的产品都使用了SMD和SMT安装技术,所以要使一款产品生产出来,不经任何维修手段就能符合品质要求,就要在设计的源头之时符合SMD和SMT技术要求,而且使用的辅料及炉温参数要达到最优化,才能达到这一目的。

一、先来看一下最重要的PCB设计有哪些基本工艺要求:

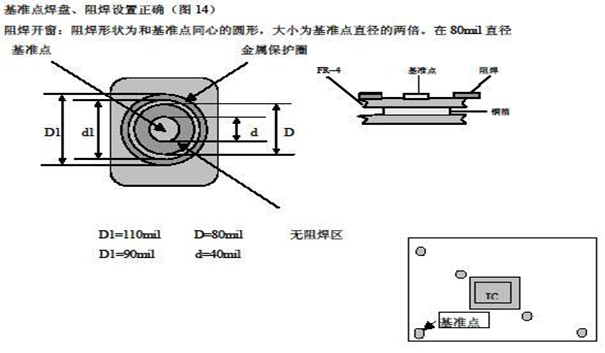

1、基准点(Fiducial)(常称为MARK点)

基准点是贴片机定位PCB主其他元件位置的基础,基准点的形状、位置设计和它的制造精度将直接影响

贴片的质量。基准点有以下几个种类:

(1)、单板,有整体基准点(Global Fiducial)和局部基准点(LocalFiducial),局部基准点通常用

在当元件有较高位置精度要求时,如高密度引脚IC和BGA等

(2)、多联板,有联板基准点(Panel Fiducial)和拼板基准点(ImageFiducial)

当然,分板中也可以放置局部基准点(Local Fiducial)

基准点也有其相关要求,推荐使用圆形基准点,直径在1MM。一般为PCB上覆铜箔腐蚀图形。考虑到材料

颜色与环境的反差,留出比定位基准点符号大1 mm(40 mil)的无阻焊区。基准点符号必须赋予坐标值当作

元件设计。

注意事项:

(1)、必须在板的四角部位选设3 个定位基准点符号,以对PCB 整板定位。对于拼版,每块小

板上对角处至少有两个。而且基准点符号不可以做在工艺边上。

(2)、引线中心距≤0.5 mm(20 mil)的QFP 以及中心距≤0.8 mm(31 mil)的BGA 等器件,应在通过

该元件中心点对角线附近的对角设置定位基准点符号,以便对其精确定位。

(3)、如果是双面都有贴装元器件,则每一面都应该有定位基准点符号

(4)、定位基准点符号的中心应离边5mm 以上

如下图示:

2、焊盘设计

(1)、焊盘设计对贴片机的影响

主要是元件在PCB上布局的位置对贴片头吸嘴的影响当PCB元件布局时,设计工程师应该考虑元件

之间的最小间隔相对于元件厚度的差异。

原则是在可能的情况下,尽量将厚度差异大的元件之间的间隔加大,以避免吸嘴在贴薄元件时,触碰

到较厚的元件,从而导致较厚元件的侧向移动,并最终造成焊接缺陷。(如:短路,侧立)

贴片元件之间的最小间距满足要求:

(a)、同种器件:≧0.3mm

(b)、异种器件:≧0.13*h+0.3mm(h 为周围近邻元件最大高度差)

(c)、只能手工贴片的元件之间距离要求:≧1.5mm。

(2)、贴片焊盘上尽可能不要有线路导通孔,如果在不可避免的情况下,尽可能缩小导通孔,或是放置焊

盘旁边(散热孔除外)。

(3)、物料的大小封装,应与PCB的焊盘封装及大小相符合。(如:大物料焊盘,贴小物料或物料封装和

焊盘封不符,会造成大量假焊,移位等不良现象。)

3、PCB元件到送板方向的板边距和PCB定位孔

(1)、传板边距:SMT行业通用有三种标准,即3.5mm/4 mm边距和5 mm边距。目前4 mm边距应用的较

多,因而对于PCB板设计工程师应特别注意,最低限度应采用3.5mm边距,否则在贴片生产时会受

到限制,影响生产。

传板边应做在PCB板较长的边上(如果长宽比≦1.7可以做在长边或宽边上),这样有利于设备传输,固

定其稳定性,以及预防多联板和较薄的PCB板,过回流焊受热后变形。

(2)、 PCB定位孔

设备生产的定位孔,适用于半自动印刷和AI插件机。SMT行业通用标准有,直径3 MM/2.5MM/2MM

的圆形通孔,一般放置在板的工艺边工,每个工艺边上2个并在同一直线上。

PCB定位孔推荐使用2MM的圆形通孔。如果作拼板,可以把拼板看作一块PCB,按一块PCB做定

位孔。

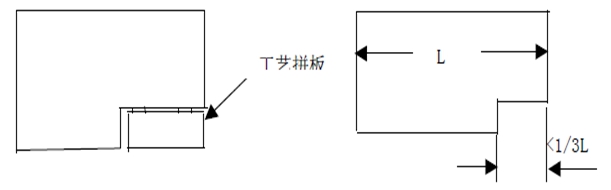

4、PCB整个外观形状

不可以是圆形,梯形,三角形,因为这样会影响设备生产。设计时应考虑采用工艺拼板或加工艺边的方式

将不规则形状的PCB 转换为长方形形状或正方形,对于SMT 板,允许有缺口,但缺口尺寸须小于所在边长

度的1/3,应该确保PCB在链条上传送平稳。如下图

如果单个PCB的尺寸较小时尽可能做拼板。对 PCB 长边尺寸小于115mm、或短边小于100mm的PCB,

采用拼板的方式,使之转换为符合生产要求的理想尺寸,以便贴片和插件焊接。

拼板后的尺寸建议: 长:160~300MM,宽:130~210MM。

二、除了对PCB设计有要求之外,在实际生产中对锡膏及炉温也有相应的要求

1、锡膏使用要求

(1)、环境要求

大部分锡膏在常温下只能短时间保存,过热会导致焊剂与合金粉末分离,改变焊膏的流动性,造成

性能不良。理想的使用温度为25±3℃(22-28℃),相对湿度为40---60%,最佳40---50%;要避免放在空气

流动的环境中,不可有冷风或热风直接对吹,最好在相对密闭且空气对流小的空间中印刷;尽量减少光线

照射锡膏的时间。

(2)、使用前准备

使用前应在室温(之前所说最好是25±3℃)下放置2—4小时,使锡膏温度回到室温,绝不可加热

升温,否则会造成焊剂等成份析出。

未完全回到室温使用的话,锡膏会冷凝空气中的水气,焊接时造成塌陷、溅射等问题;同时,吸收

的水份在回流焊的高温下会与某些活性剂起反应,引起焊接不良等。

使用前用锡膏搅拌机对焊膏进行搅拌,使锡膏的各个组份均匀分布,时间为3-5min(分钟),转速为

30r/min。如用人工搅拌,可能会产生气泡,所以一般都用机器

(3)、印刷要求

印刷时,要保证锡膏滚动前进,采用直线印刷以提高效率。

锡膏首次释放量为印刷用量的2---3倍,涂抹的长度为印刷有效区域的长度。

在最初的几次行程中,刮刀会带起一些焊膏,而且长度也会比有效长度长,所以在最初印刷了3到4

块板子后,要再检查漏板表面锡膏的量,以少量多次为原则补充锡膏。

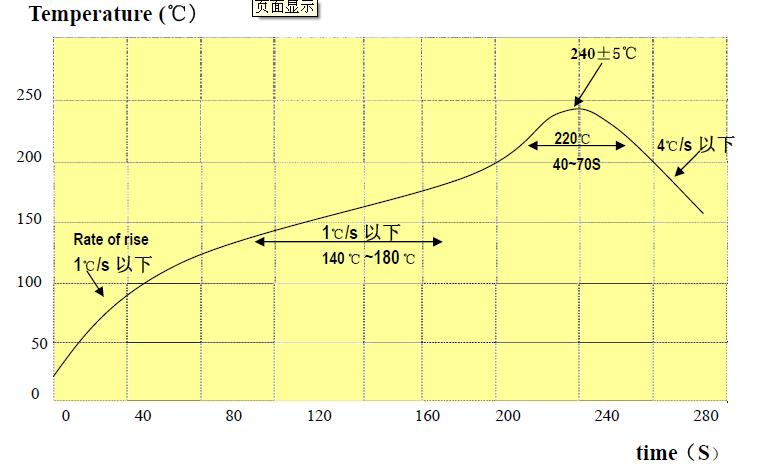

2、炉温设置要求

(1)、加热阶段:

在30-110℃区间以1℃/秒速度缓慢升温。可以有效控制助焊剂中的挥发物的挥发速度,并可以防止

热塌而导致的缺陷。(比如锡珠,锡球,或连锡等)。

可采用140-180℃之间烧烤2分钟(90-120秒)的回流曲线来减少BGA 的空洞形成。在稍低于熔点

的温度下短暂烧烤20-30秒,减少元件立碑。

(2)、回流阶段:

为了获得较好的湿润性能,形成高质量的熔点。一般要高于合金熔点16-30℃。回流区230℃以上的时

间应为20-40秒。(回流焊的峰直温度是240±5℃)

(3)、冷却阶段:

为了形成良好的晶粒结构,需要采用快速冷却,(一般在4℃/秒左右进行冷却较好),缓慢冷却将会形

成在的晶粒结构,该结构通常有较差的抗疲劳性能。

只有设计与生产同时达到要求,生产出来的产品质量才能符合要求,才能满足客户的需求。才能在竞争

激烈的市场中赢得客户的信赖,从而立于不败之地。

推荐产品

同类文章排行

- 2024年 三俊、百事德电子党建活动

- 百事德电子2024年新增执锡AOI设备

- 百事德电子2024年武汉中国光谷电子展会

- 百事德电子2023年新增设备

- 2022年三俊电子开工大吉

- 三俊电子2019秋游团建活动!

- 三俊电子2019年新增AOI设备

- 三俊电子2019开门大吉,给各新老客户拜年!

- 三俊电子2018旅游及中秋福利!

- 三俊电子2018年新增SMT贴片机

客服QQ

客服QQ